سیستم های پایپینگ 1

در این پست و چند پست آینده قصد دارم تا ترجمۀ فصل 5 از کتاب process piping design نوشتۀ Rip Weaver را که دربارۀ سیستمهای پایپینگ است برایتان بیاورم. البته جرح و تعدیلهای اندکی هم صورت گرفته که در جهت بهبود مطلب بوده است. امید که بپسندید. در ضمن خوشحال خواهم شد اگر نظرهایتان را در میان بگذارید.

همۀ تاسیسات پایپینگ با سیستمهایشان شناخته میشوند که هر سیستمی با آخرین سیستم طراحی شده توسط طراح مشترکات و تفاوتهایی دارد. سیستم تقطیر از همۀ دیگر سیستمها فراوانتر است، زیرا مبنای همۀ واحدهای فرایندی به شمار میرود. همۀ واحدهای داخل کارخانه و بیرون کارخانه دارای سیستمهای تخلیۀ فاضلاب برای انتقال آب سطحی یا آب باران هستند، که شامل تراوشها و مایعات دورریز روغنی یا مایعات خاص مثل بازها، اسیدها و غیره هستند. همۀ واحدهای فرایندی یک یا دو سیستم مشعل دارند. سیستمهای گرمایش با بخار (steam tracing) مشابه یکدیگرند. این فصل سیستمهای یاد شده و سیستمهای دیگر را توضیح میدهد.

جزییات سیستمها نیز در واحدهای مختلف مشابهاند. بسیاری از جزییات باید در صنعت استاندارد شوند، اما به دلیل استاندارد نبودن میلیونها دلار و نفرساعت برای توسعۀ راهی صرف میشود که پیشتر 50 بار از سوی دیگر طراحان انجام شده است. این فصل جزییات روشهایی را برای طراحی بیان میکند که هنوز استاندارد نیستند اما کار میکنند.

مرحلۀ نصب برای همۀ سیستمهای پایپینگ انجام میشود. بیشتر لولهکشیهای فرایندی در کارگاه ساخته شده و به شکل «اسپولهای کارگاهی» به سایت منتقل میشوند تا توسط کارگران نصب شوند. بیشتر طراحان پایپینگ دربارۀ مشکلات نصب کنندگان و چگونگی انجام کار اطلاعات کمی دارند. به دلیل بازده بالاتر ساخت اسپول در کارگاه و کیفیت بهتر جوشکاری، این کار هزینۀ کمتری را دربردارد و پیمانکاران ترجیح میدهند اسپولهایشان را تا جای ممکن در کارگاه بسازند.

لولهکشی زیرسطحی:

لولهکشی زیرسطحی به دو دستۀ اصلی تقسیم میشود: سیستمهای فرایندی و پشتیبانی. از لولهکشی فرایندی زیرسطحی پرهیز میشود؛ با این حال مواردی هست که در آنها این نوع لولهکشی بهترین گزینه است. سیستمهای پشتیبانی زیرسطحی نیز به دو دسته تقسیم میشوند: سیستمهای جریان گرانشی و تحت فشار.

سیستمهای جریان گرانشی:

این سیستمها به نیروی جاذبۀ گرانشی وارد شده به جریان بستگی دارند. به همین دلیل این خطوط باید از مبدأ تا مقصد شیب یکنواختی داشته باشند. کمترین شیب پیشنهادی برای این خطوط 1% است.

این نوع لولهکشی برای سیستمهای زیر به کار میرود:

1- آب تمیز که شامل آب باران، آب شستشو و آب مصرفی آتش نشانی است. این آب معمولاً از روی سطوح سیمانی توسط دریچههای مشبک (catch basin) جمعآوری شده و برای جدا کردن مواد روغنی موجود در آب به یک گودال جدا کننده یا جدا کنندۀ API لولهکشی میشود و سپس به نهر، رود یا احتمالاً حوضچۀ تبخیر منتقل میگردد.

2- فاضلاب فرایندی، که گاهی فاضلاب چرب یا کثیف هم نامیده میشود، شامل تراوش و مایعات تخلیه شده از پمپها، مخازن و قیفهای نمونهگیری است. این سامانه به یک جدا کننده هدایت شده و هیدروکربنها معمولاً بازیافت میشوند.

3- فاضلاب مخلوط فاضلابی است شامل هر دو نوع فاضلاب تمیز و فرایندی که تنها یک سیستم پایپینگ برای آن به کار میرود. این نوع فاضلاب باید به یک جدا کنندۀ API بزرگ فرستاده شود که توانایی جداسازی هیدروکربن از آب را دارد. با اینکه سیستم مخلوط از لحاظ هزینۀ لولهکشی به صرفه است، اما این صرفهجویی با هزینۀ اضافی ناشی از ساخت تاسیسات جدا کنندۀ بزرگتر سربهسر میشود. امروزه سیستم مخلوط به ندرت به کار میرود.

4- فاضلابهای بهداشتی سیستمهایی هستند که فاضلابهای انسانی را منتقل میکنند. این فاضلابها به یک سیستم بهداشتی بزرگ منتقل میشوند یا به صورت محلی به چاه جذبی فرستاده میشوند.

5- فاضلابهای خورنده به صورت سیستمهای فاضلاب مستقل درون واحد فرایندی طراحی میشوند. سیالات این نوع فاضلاب شامل اسیدها، آمین ها، کربناتها و دیگر سیالات خورنده است. برخی از این فاضلابها توسط قیفهایی جمعآوری شده، به لولهای اصلی سرازیر شده و به یک انباره فاضلاب (sump) محلی منتقل میشوند. یک پمپ فاضلاب، این مایعات را به سیستم تحت فشار بازمیگرداند، یا آنکه آنرا برای امحا به بیرون واحد میفرستد، احتمالاً به یک گودال خنثی سازی. برخی از اسیدها مثل اسید سولفوریک، انباشته شده و سپس برای بازیافت به یک کارخانۀ بازیافت منتقل میشوند.

6- فاضلابهای تحت فشار که بیشتر در پالایشگاههای گاز به کار میرود و مایعات فرّار را که در دما و فشار معمولی به گاز تبدیل میشوند، با لولهکشی تحت فشار جمع آوری کرده و به مشعل میفرستند یا برای بازیافت انبار میکنند. سیال این نوع فاضلابها بیشتر شامل هیدروکربنهای سبک بوتان و پروپان است که هنگام تخلیۀ خط (مثلاً برای تعمیر) سیال درون آن را خارج میکنند و اتصال آن به سیستم فاضلاب تنها از نوع فلنجی است.

طراحی لوله کشی ورودی پمپ

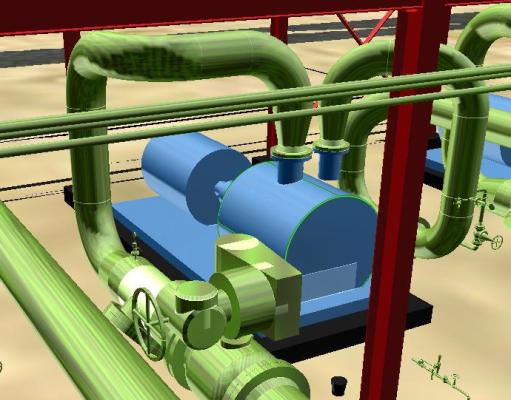

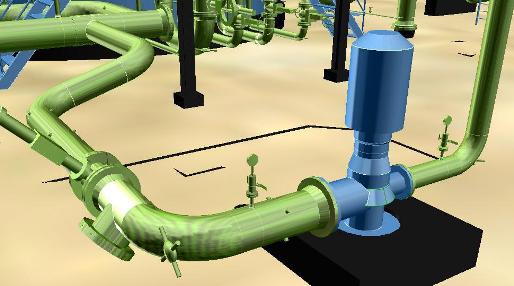

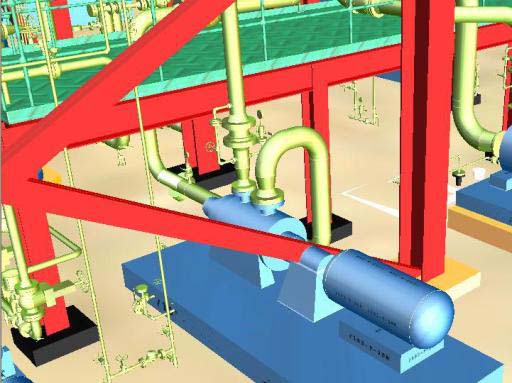

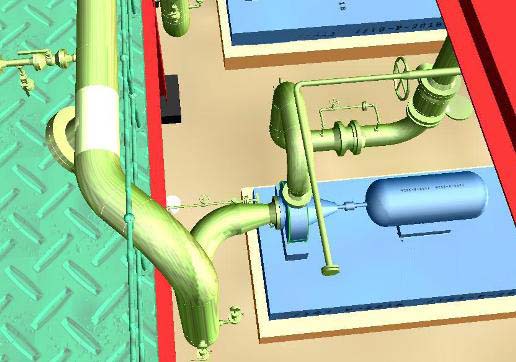

به این دو شکل نگاه کنید. به نظر شما لوله کشی اطراف این پمپ ها درست طراحی شده است؟ چه اشکالی میتواند در این دو طرح وجود داشته باشد؟

برای روشن تر شدن مطلب میرویم سراغ مدرک :API-RP 686 در بخشی از این استاندارد گفته شده: لولهکشی ورودی پمپهای گریز از مرکز نباید نقاط تجمع هوا یا بخار مایع در حال تلمبه شدن را داشته باشد (اصطلاحاً باید no pocket باشد).

اما دلیل این گزارۀ این است که هوا یا گازهای محلول در مایع، یا بخار مایع میتوانند در این نقاط جمع شده و موقع به کار افتادن پمپ، با ورود به لابلای پرهها باعث کاویتاسیون شوند.

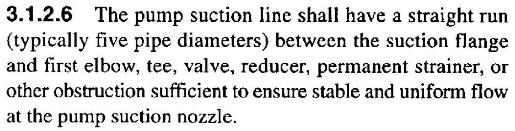

حال نکتۀ دیگری را مطرح میکنیم. در جای دیگری از این مدرک گفته شده: طول مستقیم خط ورودی پمپ، از فلنج متصل شده به نازل تا اولین زانویی، سهراهی، کاهنده، صافی دایمی یا هر آیتم برهم زنندۀ جریان باید دست کم پنج برابر قطر لوله در ورودی پمپ باشد.

دلیل این گزاره هم این است که مایع هنگام ورود به پمپ نباید زیاد مغشوش و درهم باشد، زیرا درهمی زیاد میتواند باعث کاویتاسیون شود.

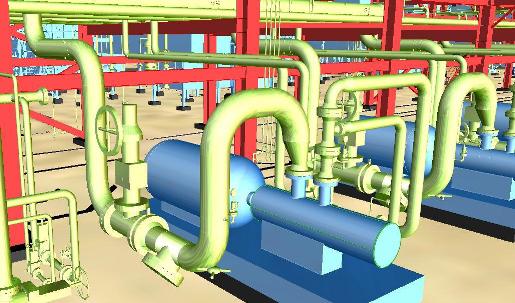

همانطور که در شکل 1 میبینید، لولۀ ورودی به این پمپ دارای محل تجمع گاز است که میتواند باعث بروز مشکل شود و باید به گونهای این مشکل حل شود. مثلاً با بردن اقلام بالادست این بخش روی یک سکو یا طبقات پایپ رک میتوان محل تجمع گاز را از بین برد (شکل 5). در شکل 2 نیز نسبت طول به قطر لولۀ ورودی کمتر از 5 است (حدود 2 برابر) که اشتباه است.به شکل های زیر نیز دقت کنید:

در شکل های 3 و 4 هر دو مشکل همزمان وجود دارند، اما در شکل 5 مشکل تجمع گاز با بردن لوله روی طبقه حل شده است، اما اشکال طول مستقیم هنوز پابرجاست.

لوله کشی زیرسطحی

لولهکشی زیرسطحی به دو دستۀ اصلی تقسیم میشود: فرایندی و پشتیبانی. از لولهکشی فرایندی به صورت زیرسطحی باید پرهیز شود؛ با این حال مواردی هست که در آنها این کار بهترین گزینه است. لولهکشی پشتیبانی زیرسطحی به دو گروه تقسیم میشود: جریان گرانشی و لولهکشی تحت فشار.

سامانههای جریان گرانشی: وجود سامانههای گرانشی به جاذبۀ گرانشی بستگی دارد. در نتیجه این خطوط باید از مایع مبدأ تا نقطۀ مقصد یک شیب ثابت داشته باشند. حداقل شیب پیشنهادی 1 درصد است. لولهکشی گرانشی برای جریانهای زیر به کار میرود:

1- آب باران یا آب پاک که از آب باران، آب شستشو و آب آتشنشانی مصرفی تشکیل میشود. این آب معمولاً از طریق کانالهای حفاری شده به یک گودال جمعآوری میرسند و برای جداسازی به گودال جداسازی یا جدا کنندۀ API لولهکشی میکنند تا هر گونه روغنی که احتمالاً وارد سیستم شده جدا شود و سپس به نهر، رودخانه یا احتمالاً یک دریاچۀ تبخیر بزرگ ریخته میشود.

2- فاضلاب فرایندی که گاهی فاضلاب چرب یا فاضلاب آب کثیف هم گفته میشود، از تراوشهای پمپها، مخازن و قیفهای نمونهگیری و دیگر مایعات دورریز کثیف تشکیل شده است. این مایعات از طریق یک جدا کننده تعیین مسیر شده و هیدروکربنها معمولاً جداسازی میشوند.

3- فاضلاب مرکب که ترکیب هر دو نوع فاضلاب باران و فرایندی است، که تنها از یک سامانۀ لولهکشی بهره میبرد. این فاضلاب میباید به یک جدا کنندۀ API بزرگ که قادر است جریان ترکیبی را پذیرفته و هیدروکربنها را از آب جدا کند فرستاده شود. هر چند به کار گیری سامانه مرکب باعث صرفهجویی در هزینۀ لولهکشی میشود، اما تاسیسات بزرگتر جدا کننده این صرفهجویی را خنثی میکنند. امروزه سامانۀ مرکب به ندرت استفاده میشود.

4- فاضلابهای بهداشتی آنهایی هستند که فاضلاب مصرفی انسانی را جابجا میکنند. این فاضلابها توسط یک سامانۀ بزرگ بهداشتی جمعآوری شده، یا چنانچه به صورت محلی به آنها پرداخته شود به یک انبار فاضلاب و جاهای مربوط فرستاده میشود.

5- فاضلابهای خورنده به صورت سامانهای جدا در کارخانه طراحی میشود. این فاضلاب اسیدها، آمینها، کربناتها و موارد دیگری را شامل میشوند. برخی از این فاضلابها در داخل واحد میچرخند و همۀ قیفها به یک لولۀ جدای متصل شده به یک گودال محلی میریزند. یک پمپ فاضلاب، فاضلابها را به سامانۀ تحت فشار برمیگرداند یا احتمالاً برای خنثی سازی به بیرون از واحد میفرستد.

برگرفته از کتاب process piping design نوشته: Rip Weaver.

رواداری تغییرات فشار و دما

ترجمۀ بند 302-2-4 از کد ASME B31-3 رواداری تغییرات فشار و دما: فراتر

رفتن موردی فشار یا دما (یا هر دو) از محدودههای طراحی میتواند در یک سامانۀ

پایپینگ رخ دهد. این تغییرات باید در انتخاب فشار طراحی و دمای طراحی مد نظر قرار

گیرد. شدیدترین همزمانی فشار و دما باید مبنای شرایط طراحی قرار گیرد، مگر آنکه

همۀ شروط زیر برآورده شود: الف) هیچکدام از اقلام تحمل کنندۀ

فشار در سامانۀ پایپینگ نباید از چدن یا دیگر فلزات ترد ساخته شده باشند. ب) تنشهای فشاری نامی نباید از

استحکام تسلیم در آن دما فراتر روند. ج) تنشهای طولی مرکب نباید از

محدودههای آورده شده در بند 326-6 فراتر روند. د) تعداد کلی دفعات بالاتر رفتن

فشار-دما از شرایط طراحی نباید از 1000 بار در طول عمر سامانۀ پایپینگ فراتر رود. ﻫ) تحت هیچ شرایطی فشارِ افزایش

یافته نباید از فشار تست سامانۀ پایپینگ فراتر رود. و) افزایشهای موردی نسبت به شرایط

طراحی میباید درون یکی از محدودههای طراحی فشار جای گیرد: 1)

با شرط گرفتن مجوز مالک طرح، فشار میتواند از محدودۀ فشاری یا فشار مجاز برای

دمای مورد نظر فراتر رود به شرط آنکه به موارد زیر محدود باشد: الف)

33% برای مساوی یا کمتر از 10 ساعت برای هر بار و کمتر از 100 ساعت در سال، یا ب)

20% برای مساوی یا کمتر از 50 ساعت برای هر بار و کمتر از 500 ساعت در سال برای

ایمنی سامانۀ پایپینگ در طول عمر کاریاش باید اثرات چنین تغییراتی با روشهای

مورد قبول مالک، از سوی طراح مشخص شود. 2)

هنگامی که تغییرات خودمحدود کننده است (برای مثال به خاطر اقلام فشارشکن)، و بیش

از 50 ساعت در هر بار و کلاً 500 ساعت در سال طول نمیکشد، محدودۀ فشار یا تنش مجاز

برای فشار طراحی یا تنش مجاز در هر دما میتواند تا 20% زیاد شود. ز) ترکیب اثرات بارهای ثابت و

متغیر دورهای بر دوام تمامی اقلام پایپینگ باید مورد ارزیابی قرار گرفته باشد. ح) کاهش دما به کمتر از کف دمایی

نشان داده شده در پیوست الف مجاز نیست، مگر آنکه شرایط بند 323-2-2 دربارۀ کمترین

دمای مجاز برآورده شود. ط) اثر فشار بالاتر از محدودههای

فشار-دمای شیرها ممکن است تحت شرایط خاصی باعث کاهش آببندی شیر یا دشواری کار با

شیر شود. اختلاف فشار وارد بر بندآور شیر نباید از سقف محدودۀ اختلاف فشار مشخص شده

از سوی سازنده فراتر رود. انجام این کار با مسئولیت کارفرما است.

اتصالات در لوله کشی

نکاتی چند دربارۀ استفاده از اتصالات در لولهکشی

· از اتصال چهارراهی (cross) استفاده نکنید؛ هزینه و مدت زمان تحویل آن پذیرفتنی نیست.

· از تبدیل ناهممرکز (eccentric reducer) تنها زمانی استفاده کنید که به راستی نیاز است. این نوع تبدیل نسبت به نوع هممرکز آن دو برابر هزینه دربردارد.

· برای گسترۀ وسیعی از اقلام کربناستیل و برای اندازۀ زیر 10”، زانوییهای کاهنده (reducing elbows) باعث صرفهجویی میشود. اما برای فولاد آلیاژی مناسب نیست.

· زانویی شعاع کوتاه باعث اعمال افت اضافی بر سامانۀ لولهکشی میشود. تنها هنگامی از آن استفاده کنید که فضای کافی برای زانویی شعاع بلند وجود ندارد.

· از نیپلهای شکل داده شده (olet) بپرهیزید. تا جای ممکن لوله انشعابی را به طور مستقیم (stub) به لولۀ اصلی متصل کنید.

برگرفته از کتاب process piping design نوشتۀ Rip Weaver.