دمای طراحی پایپینگ

دمای طراحی برای سیستم پایپینگ در کد ASME

B31.3 دمای طراحی هر جزء از سیستم پایپینگ، دمایی است که در آن

دما تحت فشار متناظر با آن، بیشترین ضخامت یا بالاترین ریتینگ مورد نیاز باشد. هنگام تعیین دمای طراحی دستکم دماهای سیال، دماهای محیط،

تابش خورشید، دماهای سیال گرم کننده یا سرد کننده و موارد زیر در نظر گرفته میشود. پایینترین دمای طراحی: پایینترین دمای طراحی کمترین دمای مورد انتظار برای یک جزء

در حال کار است. این دما ممکن است شرایط طراحی خاص و نیازهای کیفی ویژهای را طلب

کند. الف) اقلام عایق نشده ·

برای اقلام عایق نشده با دمای زیر 65ºC (150º F) دمای پایپینگ برابر با

دمای سیال در نظر گرفته میشود، مگر آنکه تابش نور خورشید یا عوامل دیگر باعث بالا

رفتن دما شود. ·

برای اقلام عایق نشده با دمای 65ºC (150º F) یا بالاتر، دمای

پایپینگ بدون عایق نباید کمتر از دماهای زیر لحاظ شود، مگر آنکه از راه محاسبه

دمای پایینتری برای آن به دست آید: 1)

شیرها، لولهها، اتصالات جوشی و دیگر اقلام دارای ضخامت نزدیک به لوله: 95%

دمای سیال. 2)

فلنجها (به جز لپ جوینت) از جمله فلنجهای روی اتصالات و شیرها: 90% دمای

سیال. 3)

فلنجهای لپ جوینت: 85% دمای سیال. 4)

پیچها: 80% دمای سیال. ب)

پایپینگ عایقکاری شده از بیرون: دمای

طراحی این اقلام باید برابر با دمای سیال منظور شود، مگر آنکه محاسبه، آزمایش یا

تجربۀ کاری دربارۀ اندازهگیری دمای دیگری را به دست دهد. هر جا که لوله با تریس

یا جکت گرم یا سرد شود، اثر این کار باید در به دست آوردن دمای پایپینگ لحاظ گردد. ج)

پایپینگ عایق کاری شده از درون: دمای

طراحی پایپینگ در این حالت باید بر مبنای آزمایش یا محاسبات انتقال گرما باشد.

سرویس سیال در کد ASME B 31.3

عبارتی است عمومی دربارۀ کاربرد سیستم پایپینگ، که راجع به ترکیب ویژگیهای سیال، شرایط کاری و دیگر عوامل تاثیرگذار بر سیستم پایپینگ بحث میکند و 4 گروه را دربرمیگیرد.

الف) سرویس سیال ردۀ A: سرویسی که شرایط زیر در مورد آن صادق است.

1) سیال جابجا شده غیرآتشزا و غیرسمی است و بر بافتهای بدن آسیب نمیرساند.

2) فشار طراحی نسبی از 1035 kPa (150 psi) فراتر نمیرود.

3) دمای طراحی در بازۀ –29ºC (–20ºF) تا 186°C (366°F) قرار دارد.

ب) سرویس سیال ردۀ M: سرویس سیالی که قابلیت آسیب آن به نیروی انسانی در معرض، قابل توجه ارزیابی میشود؛ به طوری که حتی با وجود اقدامات درمانی فوری، یک تماس با مقدار ناچیزی از آن به دنبال نشتی این سیال میتواند آسیب خطرناک و جبرانناپذیری بر دستگاه تنفس یا سطح بدن در پی داشته باشد.

ج) سرویس سیال فشار بالا: سرویس سیالی که در آن برای دمای طراحی و گروه مواد به کار رفته، فشار از فشار مجاز در استاندارد B16.5 کلاس 2500 فراتر میرود.

د) سرویس سیال معمولی: سرویس سیالی که در هیچ کدام از رده های D، M یا سرویس فشار بالا نمی گنجد و بیشتر سیالات تحت پوشش این کد را دربرمیگیرد.

شیرهای کنترلی

دربارۀ شیرهای کنترلی چه میدانیم؟

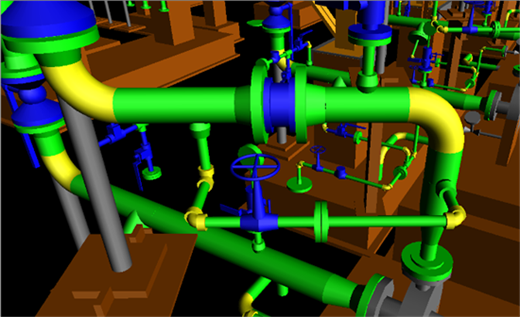

شیرهای کنترلی از نوع گلوب (globe) هستند و با اطلاعاتی که حسگرهای سامانۀ ابزار دقیق از سیال درون لوله یا مخزن پاییندست آنها میگیرد (شامل دما، فشار، سرعت جریان و سطح مایع)، و واکنش سامانۀ ابزار دقیق برای کنترل ویژگیهای یاد شده به شیر کنترلی برای کاهش یا افزایش جریان دستور میدهد. اندازۀ (قطر نامی) شیر کنترلی از طریق محاسبات لازم تعیین میشود و به طور معمول یک یا دو شماره از اندازۀ نامی لولههای بالادست و پاییندستش کوچکتر است.

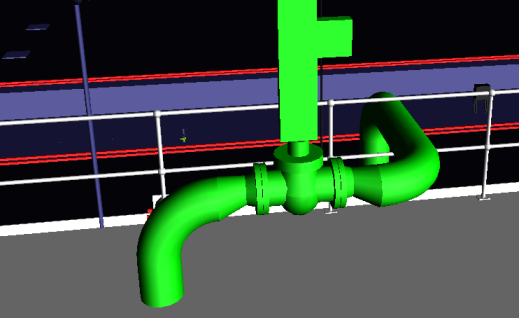

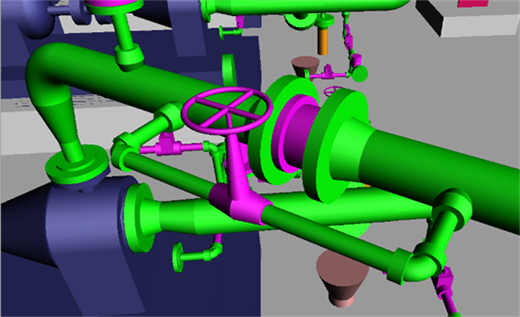

پس از این مقدمه میرویم سراغ لولهکشی مجاور شیرهای کنترلی و به طور کلی globe valveها. همان طور که گفتیم شیر کنترلی معمولاً یک یا دو شماره از لولۀ مجاورش کوچکتر است. پس فلنجهای اطراف آن باید به کاهنده (reducer) متصل شود (شکل). اما این کاهندهها از چه نوعی باید باشند؟ همانطور که در شکل میبینید در شیرهای کنترلی که در نقاط پایینی (low point) قرار دارند کاهندهها از نوع ناهممرکز با سطح تخت در پایین (eccentric & bottom flat) هستند، در حالی که در نقاط بالایی در حالت وارونه نسبت به حالت قبلی قرار دارند.

اما دلیل آن. همان طور که میدانید پس از ساخت لولهها برای اطمینان از اجرای درست و قدرت تحمل فشار مجموعۀ لولهکشی تست میشود که سیال تست به طور پیشفرض آب است، مگر آنکه به خاطر محدودیتهای اجرایی ناگزیر به تست با هوا باشیم. از لازمههای یک تست درست این است که هنگام آبگیری هوای درون لوله به کلی خارج شود و پس از تست نیز آب استفاده شده کاملاً خارج گردد، که برای این منظورها vent و drain به ترتیب در نقاط بالایی و پایینی تعبیه میشود. اما هنر طراح این است که تا جای ممکن از هزینهها بکاهد و حذف vent و drain در صورت امکان یکی از این راههاست. با کمی دقت متوجه میشوید که در ترکیبهای یاد شده با شل کردن فلنجها هوا خودبهخود vent و آب خودبهخود drain میشود.

به این دو تصویر توجه کنید. به

نظر شما کدام یک درست طراحی شده است؟ هر دو مربوط به پایپینگ خروجی از پمپهای

مشابه است. همانطور که میبینید تفاوت میان آنها یک جفت فلنجی است که در خط

کنارگذر (bypass) شیر

یکطرفۀ مجموعۀ بالایی هست که در مجموعۀ پایینی نیست. در ضمن شیری که دستۀ فلکهای

دارد (globe valve) به صورت جوشی به

لوله اتصال مییابد.

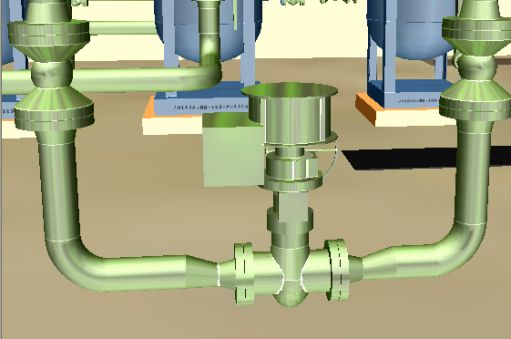

به این دو تصویر توجه کنید. به

نظر شما کدام یک درست طراحی شده است؟ هر دو مربوط به پایپینگ خروجی از پمپهای

مشابه است. همانطور که میبینید تفاوت میان آنها یک جفت فلنجی است که در خط

کنارگذر (bypass) شیر

یکطرفۀ مجموعۀ بالایی هست که در مجموعۀ پایینی نیست. در ضمن شیری که دستۀ فلکهای

دارد (globe valve) به صورت جوشی به

لوله اتصال مییابد.

خوب؛ به نظر شما این جفت فلنج باید باشد یا نه؟ به نظر من باید باشد. به دو دلیل: یکی قابلیت باز و بسته شدن شیر یک طرفه است؛ چنانچه دو فلنج یاد شده وجود نداشته باشند، مجموعه حالت صلب خواهد داشت و باز و بسته کردن شیر یکطرفه -که مستلزم افزایش فاصلۀ میان دو فلنج اطراف آن است- مقدور نیست.

دلیل دیگر این است که دو لوله نسبتاً قطور دو سمت چک ولو (که میتواند به مراتب قطورتر از این باشد) با لولۀ سهچهارم اینچی کنارگذر به هم اتصال مییابند و به هر دلیلی اگر بخواهیم مجموعه را باز کنیم وزن یک سمت توسط این لولۀ باریک روی دیگری میافتد و کج شدن و آسیب دیدن آن دور از ذهن نخواهد بود.

نکاتی دربارۀ طراحی آویزها (2)

فاصلۀ میان آویزها :(hanger span)

موقعیت تکیهگاهها و آویزها به قطر لوله، آرایش لولهها، موقعیت شیرها و اتصالات سنگین و سازۀ موجود برای تحمل بار تکیهگاه و آویز بستگی دارد.

قانون و حدود مشخصی برای تعیین سرراست موقعیت تکیهگاه در یک سامانۀ لولهکشی وجود ندارد. در عوض مهندس طراح باید برای تعیین موقعیت آویز مناسب به قضاوت شخصیاش اتکا کند.

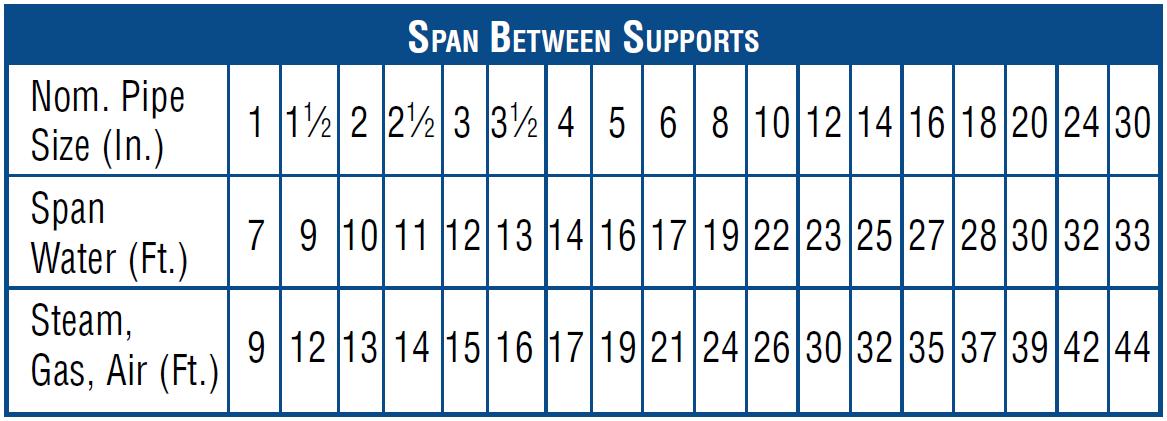

فواصل حداکثری پیشنهادی میان آویزها که در جدول زیر آورده شده است فرضیات عملی لحاظ شده در تعیین فاصلۀ تکیهگاهها را در مسیرهای مستقیم لوله و برای لولههایی با ضخامت استاندارد انعکاس میدهد. این اعداد عموماً برای فواصل ساپورتها در سامانههای بحرانی مورد استفاده قرار میگیرند.

این فواصل مطابق با استاندارد MSS SP-69 هستند. این مقادیر در مواردی که بارهای متمرکز از قبیل شیرها یا اتصالهای سنگین در مسیر لوله قرار دارند یا هنگامی که مسیر لوله در فاصلۀ میان آویزها دستخوش تغییر میشود کابرد ندارند.

برای بارهای متمرکز، تکیهگاهها باید تا جای ممکن نزدیک این نقاط قرار گیرد تا تنشهای خمشی را به حداقل برساند.